Hetelucht SMD-reworkstation

Hetelucht-SMD-reworkstations worden vaak gebruikt bij elektronicareparatie, PCB-prototyping en productassemblage. Ze hebben de voorkeur boven andere herbewerkingsmethoden, zoals soldeerbouten, vanwege hun precisie, snelheid en vermogen om componenten te verwijderen en te vervangen zonder de omliggende componenten of PCB's te beschadigen

Beschrijving

Automatisch hetelucht-SMD-reworkstation

Een Hot Air SMD Rework Station is een apparaat dat wordt gebruikt bij reparatie en montage van elektronica. Het is speciaal ontworpen voor het verwijderen en vervangen van Surface Mount Devices (SMD's) op printplaten (PCB's). Het hetelucht-reworkstation werkt door een stroom hete lucht over de SMD te richten, waardoor de soldeerverbindingen worden verwarmd totdat ze smelten, waardoor het onderdeel van de plaat kan worden getild. De warme lucht wordt gegenereerd door een verwarmingselement dat wordt geregeld door een temperatuurregelaar. Nadat de SMD is verwijderd, kan het nieuwe onderdeel op de printplaat worden geplaatst en met hetzelfde heteluchtproces worden gesoldeerd.

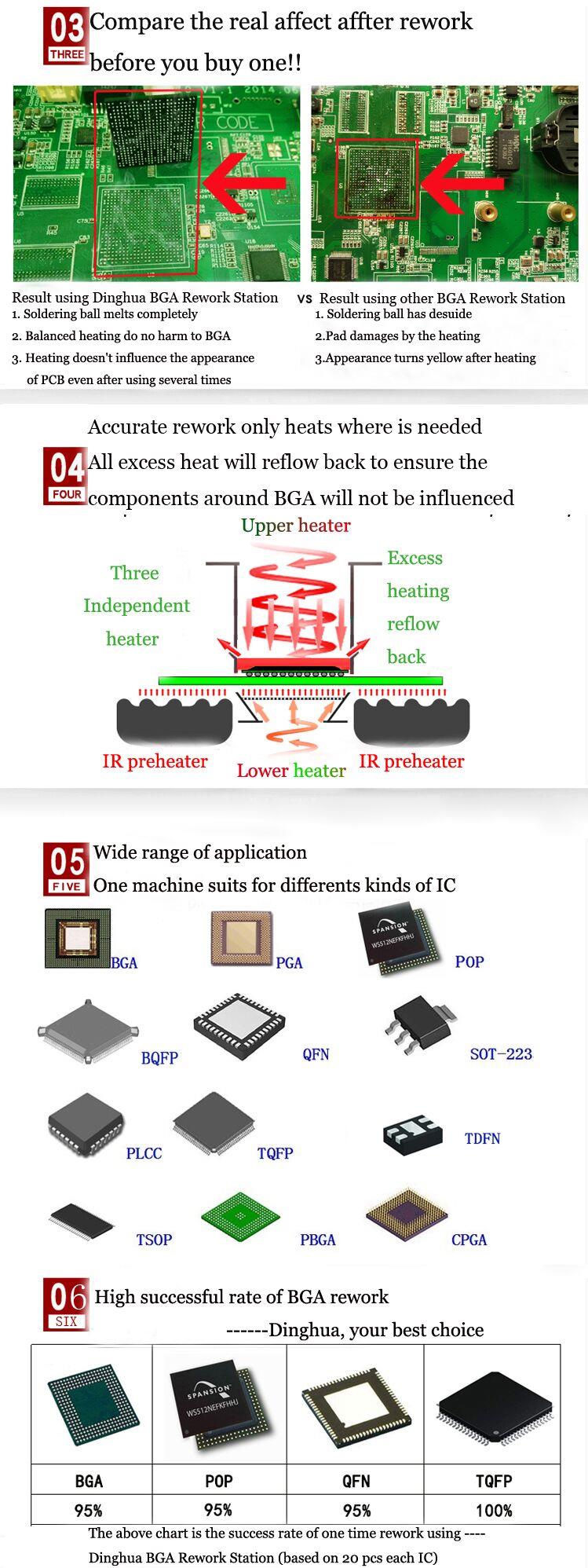

1. Toepassing van laserpositionering Hot Air SMD Rework Station

Werk met alle soorten moederborden of PCBA.

Soldeer, reball, desolderen van verschillende soorten chips: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,

PBGA, CPGA, LED-chip.

DH-G620 is volledig hetzelfde als DH-A2, automatisch desolderen, oppakken, terugplaatsen en solderen voor een chip, met optische uitlijning voor montage, ongeacht of je ervaring hebt of niet, je kunt het binnen een uur onder de knie krijgen.

2.Productkenmerken vanOptische uitlijning

3.Specificatie van DH-A2

| stroom | 5300W |

| Bovenverwarmer | Hete lucht 1200W |

| Onderste verwarming | Hete lucht 1200W.Infrarood 2700W |

| Voeding | AC220V ± 10% 50/60 Hz |

| Dimensie | L530*B670*H790 mm |

| Positionering | PCB-ondersteuning met V-groef en met externe universele armatuur |

| Temperatuurregeling | Thermokoppel type K, gesloten lusregeling, onafhankelijke verwarming |

| Nauwkeurigheid van de temperatuur | ±2 graad |

| PCB-formaat | Maximaal 450*490 mm, minimaal 22*22 mm |

| Fijnafstelling van de werkbank | ±15 mm vooruit/achteruit, ±15 mm rechts/links |

| BGAchip | 80*80-1*1 mm |

| Minimale spaanafstand | 0.15 mm |

| Temp-sensor | 1 (optioneel) |

| Netto gewicht | 70 kg |

4.Waarom kiezen voor onzeHetelucht SMD Rework Station Split Vision?

5. Certificaat vanHetelucht SMD Rework Station Optiek uitlijnen

UL-, E-MARK-, CCC-, FCC-, CE ROHS-certificaten. Om ondertussen het kwaliteitssysteem te verbeteren en te perfectioneren,

Dinghua is geslaagd voor de ISO-, GMP-, FCCA- en C-TPAT-auditcertificering ter plaatse.

6.Verpakking en verzending vanHetelucht SMD-reworkstation

7. Verzending voorHetelucht SMD-reworkstation

DHL/TNT/FEDEX. Als u een andere verzendtermijn wilt, laat het ons dan weten. Wij zullen u steunen.

8. Betalingsvoorwaarden

Bankoverschrijving, Western Union, Creditcard.

Vertel ons alstublieft of u andere ondersteuning nodig heeft.

9. Gerelateerde kennis

Met de snelle ontwikkeling van mobiele telefoons, computers en de elektronische digitale industrie past de PCB-printplaatindustrie zich voortdurend aan om te voldoen aan de behoeften van de markt en consumenten, wat de voortdurende toename van de outputwaarde van de industrie heeft veroorzaakt. De concurrentie in de PCB-printplaatindustrie wordt echter steeds heviger en veel PCB-fabrikanten zijn bereid kosten noch moeite te sparen. Ze verlagen de prijzen en overdrijven de productiecapaciteit om een groot aantal klanten aan te trekken. Voor goedkope printplaten moeten echter goedkope materialen worden gebruikt, wat de productkwaliteit beïnvloedt, de levensduur verkort en de producten gevoelig maakt voor oppervlakteschade, stoten en andere kwaliteitsproblemen.

Het doel van het testen van PCB-printplaten is het beoordelen van de capaciteiten van de fabrikant, waardoor het niet-prestatiepercentage van PCB-printplaten effectief kan worden verminderd en een solide basis kan worden gelegd voor toekomstige massaproductie.

Proces voor het testen van PCB-printplaten:

Neem eerst contact op met de fabrikant:

Eerst moeten we de fabrikant voorzien van de benodigde documenten, procesvereisten en hoeveelheid. Welke parameters moet u opgeven voor de printplaatproofing van de printplaat? U kunt hier klikken om de informatie te krijgen die u nodig heeft. Vervolgens zullen professionals u een offerte geven, de bestelling plaatsen en het productieschema opvolgen.

Ten tweede, materiaal:

Doel:Snijd het grote plaatmateriaal in kleine stukken die voldoen aan de eisen volgens de engineeringgegevens MI, waarbij u ervoor zorgt dat de kleine platen voldoen aan de specificaties van de klant.

Proces:Groot plaatmateriaal → in kleinere platen gesneden volgens MI-eisen → plaat → bierfilet/rand → uitrijplaat.

Ten derde, boren:

Doel:Boor de vereiste gatdiameter op de overeenkomstige posities op de plaat van de vereiste maat op basis van de technische gegevens.

Proces:Stapelpin → bovenplaat → boren → onderplaat → inspectie/reparatie.

Ten vierde, zinken koper:

Doel:Koper deponeren door chemisch een dunne laag koper op de wanden van de isolatiegaten aan te brengen.

Proces:Grof slijpen → ophangplank → verkoperde automatische lijn → onderplaat → onderdompeling in 1% verdunde H2SO4 → dik koper.

Ten vijfde, grafische overdracht:

Doel:Breng afbeeldingen van de productiefilm over naar het bord.

Proces:(Blauwe olieproces): slijpplaat → afdrukken van de eerste zijde → drogen → afdrukken van de tweede zijde → drogen → belichting → schaduwen → inspectie; (droge filmproces): hennepplaat → lamineren → staan → rechter bit → belichting → rust → schaduw → controleren.

Zesde, grafische beplating:

Doel:Voer grafische beplating uit op het blanke koper van het lijnpatroon, of galvaniseer een laag koper tot de vereiste dikte, samen met een laag goud, nikkel of tin tot de vereiste dikte op de wanden van de gaten.

Proces:Bovenplaat → ontvetten → tweemaal wassen met water → micro-etsen → wassen met water → beitsen → koperbeplating → wassen met water → beitsen → vertinnen → wassen met water → onderste plaat.

Ten zevende, tot rust komen:

1, Doel:Verwijder de anti-plating coatinglaag met een NaOH-oplossing om de niet-lijnige koperlaag bloot te leggen.

2, proces:Waterfilm: inbrengen → weken in alkali → wassen → schrobben → passerende machine; droge film: plaat plaatsen → passerende machine.

Achtste, Etsen:

Doel:Gebruik chemische reacties om de koperlaag in niet-lineaire delen te corroderen.

Negende, groene olie:

Doel:Breng het patroon van de groene oliefilm over op het bord om de lijn te beschermen en te voorkomen dat soldeer op de lijn vloeit bij het bevestigen van componenten.

Proces:Slijpplaat → afdrukken van lichtgevoelige groene olie → uithardingsplaat → belichting → schaduwvorming; slijpplaat → bedrukken van de eerste zijde → bakplaat → bedrukken van de tweede zijde → bakplaat.

Tiende, karakters:

Doel:Karakters dienen als gemakkelijk herkenbare markeringen.

Proces:Na het uitharden van de groene olie → afkoelen → netwerk aanpassen → karakters afdrukken.

Elfde, vergulde vingers:

Doel:Plaats een laagje nikkel/goud in de gewenste dikte op de plugvinger om de stijfheid en slijtvastheid te verbeteren.

Proces:Bovenplaat → ontvetten → tweemaal wassen met water → micro-etsen → tweemaal wassen met water → beitsen → koperbeplating → wassen met water → vernikkelen → wassen met water → vergulden.

Tin Plate (een juxtapositieproces):

Doel:Spuit tin op het blanke koperoppervlak dat niet bedekt is met soldeerolie om het tegen oxidatie te beschermen en goede soldeerprestaties te garanderen.

Proces:Micro-etsen → luchtdrogen → voorverwarmen → colofoniumcoating → soldeercoating → heteluchtnivellering → luchtkoeling → wassen en drogen.

Twaalfde, Vormen:

Doel:Gebruik stansen of CNC-bewerking om de gewenste vorm voor klanten uit te snijden, inclusief organisch email, bierkarton en handgesneden opties.

Opmerking:De nauwkeurigheid van het databord en het bierbord is hoger, terwijl het met de hand snijden minder nauwkeurig is. Met het handgesneden bord kunnen alleen eenvoudige vormen worden gemaakt.

Dertiende, testen:

Doel:Voer 100% elektronische tests uit om open circuits, kortsluitingen en andere defecten te detecteren die niet gemakkelijk te vinden zijn door visuele observatie.

Proces:Bovenvorm → losbord → test → gekwalificeerd → FQC visuele inspectie → niet-gekwalificeerd → reparatie → opnieuw testen → OK → REJ → schroot.

Veertiende, laatste inspectie:

Doel:Voer een 100% visuele inspectie uit op uiterlijke gebreken en repareer kleine defecten om te voorkomen dat defecte planken loskomen.

Specifieke workflow:Inkomende materialen → gegevens bekijken → visuele inspectie → gekwalificeerd → FQA willekeurige inspectie → gekwalificeerd → verpakking → ongekwalificeerd → verwerking → controle OK!

Vanwege de hoge technische eisen bij het ontwerp, de verwerking en de productie van PCB-printplaten kunnen hoogwaardige PCB-producten alleen worden bereikt door precisie en strikte naleving van elk detail bij het testen en produceren van PCB's, waardoor de gunst van meer klanten wordt gewonnen. en een groter marktaandeel verwerven.