DH-A2 BGA herbewerkingsstation

Makkelijk te besturen.

Geschikt voor chips en moederborden van verschillende groottes.

Hoog succesvol reparatiepercentage.

Beschrijving

DH-A2 BGA herbewerkingsstation

1.Toepassing van DH-A2 BGA Rework Station

Geschikt voor verschillende PCB's.

Moederbord van computer, smartphone, laptop, MacBook-logicabord, digitale camera, airconditioning, tv en

andere elektronische apparatuur uit de medische industrie, de communicatie-industrie, de auto-industrie, enz.

Geschikt voor verschillende soorten chips: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP, PBGA,CPGA,

LED-chip.

2. Productkenmerken van het DH-A2 BGA Rework Station

• Automatisch desolderen, monteren en solderen.

• Kenmerkend voor hoog volume (250 l/min), lage druk (0,22 kg/cm2), lage temperatuur (220 graden) volledig herwerken

garandeert BGA-chips elektriciteit en uitstekende soldeerkwaliteit.

•Het gebruik van een stille en lagedruk luchtblazer maakt de regeling van een stille ventilator mogelijk, de luchtstroom kan

worden geregeld tot maximaal 250 l/min.

• Hete lucht multi-hole ronde middensteun is vooral handig voor grote PCB's en BGA in het midden van

PCB. Vermijd koud solderen en IC-drop-situaties.

• Het temperatuurprofiel van de onderste heteluchtverwarmer kan oplopen tot 300 graden, cruciaal voor grote moederborden.

Ondertussen kan de bovenste verwarming worden ingesteld als gesynchroniseerd of onafhankelijk werk

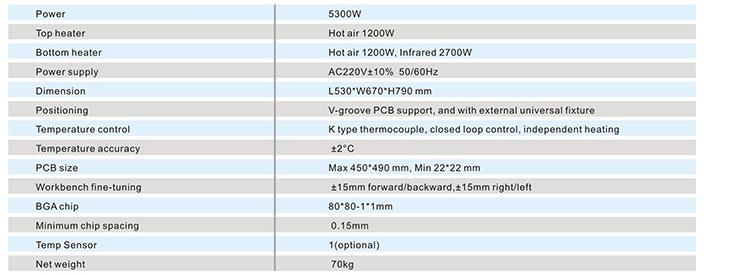

3. Specificatie van DH-A2 BGA Rework Station

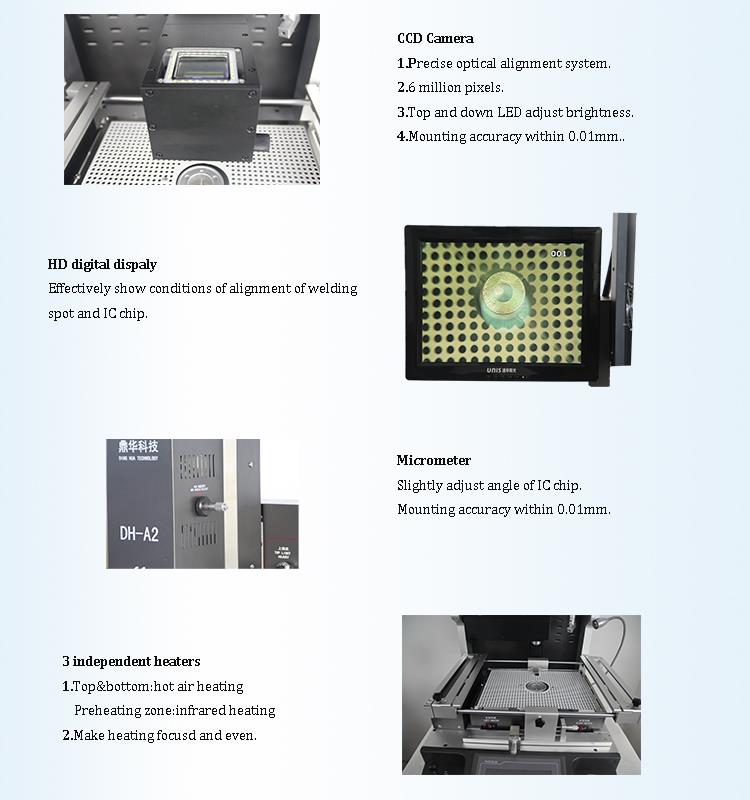

4. Details van DH-A2 BGA Rework Station

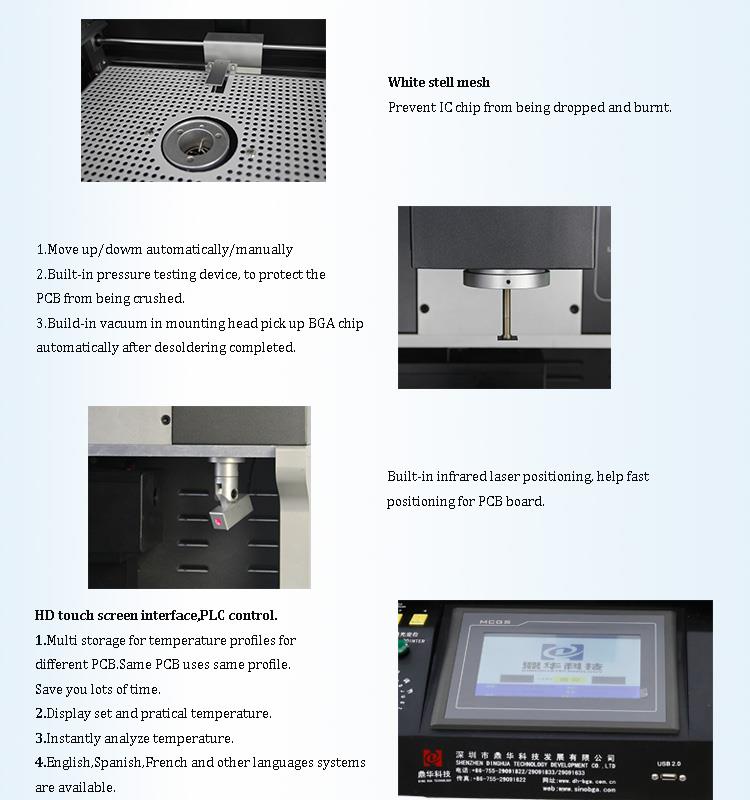

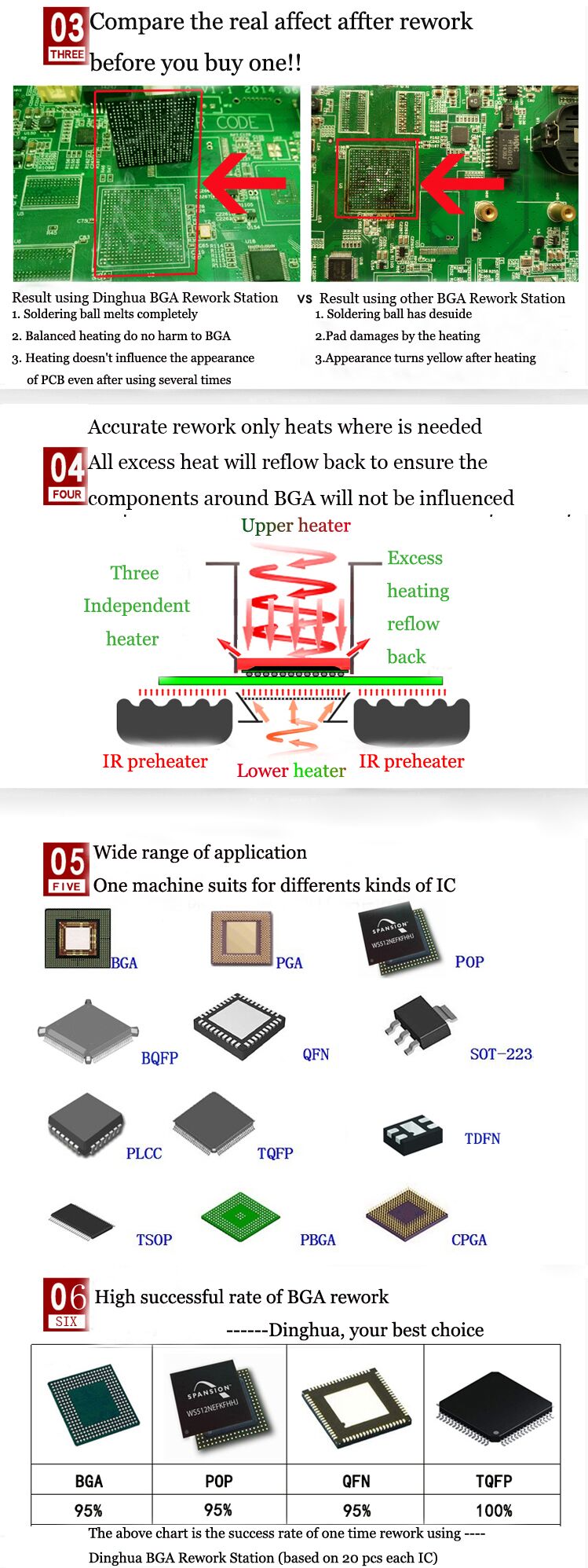

5.Waarom kiezen voor ons DH-A2 BGA Rework Station?

6.Certificaat van DH-A2 BGA Rework Station

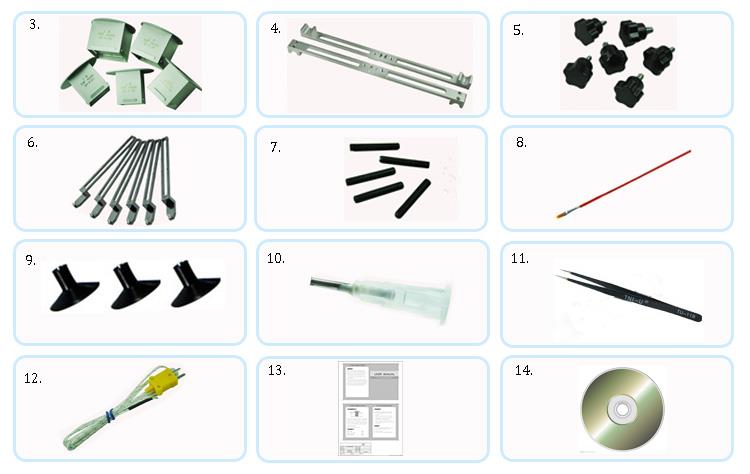

7.Verpakking en verzending van het DH-A2 BGA Rework Station

8.Gerelateerde kennis vanDH-A2 BGA herbewerkingsstation

•Wat is het principe van de BGA-lasprocestechnologie?

Het principe van reflow-solderen dat wordt gebruikt bij BGA-solderen. Hier introduceren we het reflow-mechanisme van soldeerballen tijdens het soldeerproces.

Wanneer de soldeerbal zich in een verwarmde omgeving bevindt, wordt de reflow van de soldeerbal verdeeld in drie fasen:

Voorverwarmen:

Ten eerste begint het oplosmiddel dat wordt gebruikt om de gewenste viscositeit en zeefdrukeigenschappen te bereiken, te verdampen en moet de temperatuurstijging langzaam zijn

(ongeveer 5°C per seconde) om koken en spatten te beperken, om de vorming van kleine tinparels te voorkomen en, voor sommige componenten, om interne

benadrukt. Gevoelig, als de buitentemperatuur van het onderdeel te snel stijgt, zal dit breuk veroorzaken.

De flux (pasta) is actief, de chemische reinigingsactie begint, de in water oplosbare flux (pasta) en de niet-schone flux (pasta) hebben allemaal dezelfde reiniging

actie, behalve dat de temperatuur iets anders is. Metaaloxiden en bepaalde verontreinigingen worden uit het metaal en soldeerdeeltjes verwijderd

gebonden zijn. Goede metallurgische soldeerverbindingen vereisen een "schoon" oppervlak.

Naarmate de temperatuur blijft stijgen, smelten de soldeerdeeltjes eerst afzonderlijk en begint het "verlichtingsproces" van liquefactie en oppervlaktezuiging.

Dit bedekt alle mogelijke oppervlakken en begint soldeerverbindingen te vormen.

terugvloeiing:

Deze fase is van het grootste belang. Wanneer een enkel soldeerdeeltje volledig is gesmolten, vormt het een vloeibaar tin. Op dit moment oppervlaktespanning

begint het oppervlak van de soldeerfilet te vormen als de opening tussen de componentgeleiders en de printplaat groter is dan 4 mils (1 mil=een duizendste een inch),

het is zeer waarschijnlijk dat de pin en het kussen door oppervlaktespanning van elkaar gescheiden zijn, waardoor de tinnen punt opengaat.

Afkoelen:

Tijdens de afkoelfase, als de afkoeling snel is, zal de tinpuntsterkte iets groter zijn, maar het mag niet te snel zijn om temperatuurstress binnenin te veroorzaken

het onderdeel.